効率的だと思っていたExcel管理が想定以上の無駄に

年換算14万元のコスト削減に成功した現場主導のDXへの挑戦とは

【業務内容】

電線・ケーブルの製造とハーネス加工

【利用用途】

工程内不良管理、5Sパトロール管理、圧着金型管理

【業務内容】

電線・ケーブルの製造とハーネス加工

【利用用途】

工程内不良管理、5Sパトロール管理、圧着金型管理

電線製造から各種ワイヤーハーネス加工さらにはコネクタ設計製造まで行う電気・電子機器分野の総合的コア技術を誇る東京電線工業株式会社。中国では1998年に材料加工工場として設立、2011年2月に東莞東電工電子に名称を変更。東莞市の樟木頭に工場を置き、電線・ケーブルの製造とハーネス加工の製造を行っている。

「工程内不良管理」「5Sパトロール管理」「圧着金型管理」の3つの業務で課題を感じていた。それぞれの業務で手書きの情報をExcelに転記して業務管理を行っていたが、転記するまでの確認に手間と時間がかかり、非常に工数がかかっていた。当初はExcel管理が効率的だと思っていたが、想定以上の移動と動作のムダに繋がっていた。

東莞東電工電子有限公司

総経理 金田 利一氏

金田氏の前任総経理時代にkintoneの導入を決定、着任時には導入が決まっている状況だった。

「日本にいる時にkintoneのCMをよく見ていたので知っていました。当時はカスタマイズできる業務管理システムなのだな、少し難しそうだな…という印象でした。しかし中国の現場スタッフより、今のエクセル運用では人員削減や間接部門の工数削減に繋がらないため業務改善に着手したいという声が出てきました。そこでもう一度、サイボウズに現在問題になっている内容を相談し、改善点を洗い出し、自身もkintoneについて学び導入を進めてきました。」と金田氏。

アプリの構築は、自社とサイボウズの伴走で開発を進めている。現場を取りまとめるkintone担当者として図面作成を専門とする技術職のスタッフを選任し、サイボウズとの連携や作業員教育を担当している。

副総経理 余 秀芳氏

kintone推進プロジェクト、陰の立役者。現場のDX業務改善の必要性を感じ、マネジメントと現場、そしてサイボウズとの架け橋となって導入時よりプロジェクトを牽引してきた。

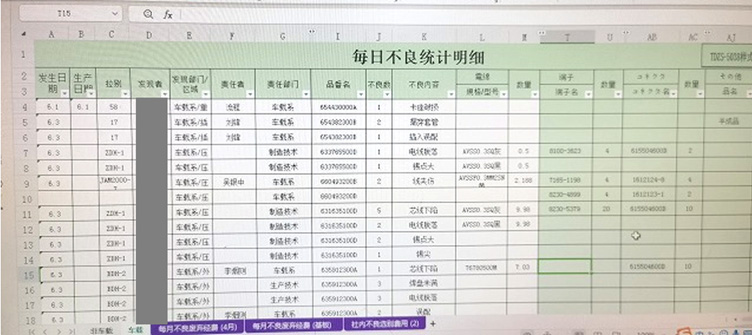

不良品が出ると、作業員が赤札に手書きで発生日・品番・不良内容などを手書きで記入し、現物に取り付けて不良品BOXへ投函。品管の社員が毎日定期的に巡回し、赤札の内容をExcelへ転記していた。赤札の記載漏れや記載内容が読めない字があったりすると確認のため現場を行ったり来たりし、非常に煩雑な作業になっていた。毎日16時から不良品対策会議を行っているが、Excelを纏めるのに時間がかかってしまい、定刻に開始できないことが頻繁に起こっていた。

赤札に手書きで必要事項を記入し、不良品現物に取り付けて管理していた。

当時運用していたエクセルファイル。

リスト化するまでにとても時間がかかっていた。

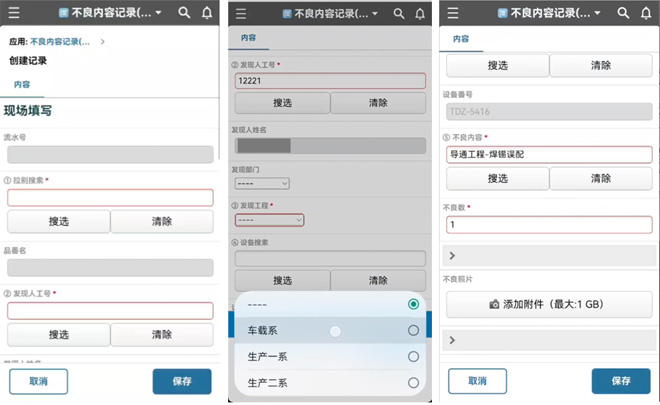

不良品が発生すると、作業員はラインナンバーを入力、生産品、作業者番号、生産工程を選択して入力。あと、異常が出た設備名を選択し、不良内容の選択、不良数を入力し、最後に保存ボタンをクリック。以上で登録は完了、kintoneに情報が入力される。

品管のメンバーは巡回の際に不良品を回収し、白テープとアプリの管理番号を突き合わせるだけと作業が大幅に軽減された。おかげで16時開始の不良品対策会議は時間通りに毎日開催できるようになった。

スマホでのアプリ登録画面

現物はkintoneアプリの管理番号を取り付けて管理。

5Sパトロールチームが不具合箇所の写真とコメントをWeChatで総務に個別送信。受信した情報を総務担当者がエクセル表に転記するが、写真の容量が大きすぎてスムーズに作業が進まなかったり、コメントが不明瞭なことが多く確認工数が多く発生し1日がかりで資料を纏めていた。

導入前のエクセル管理シート。

情報を取りまとめて転記する作業は一日がかりだった。

5Sパトロールチームが巡回中にその場でkintoneアプリに登録。パトロール結果及び改善報告は即時に進捗管理出来るため、総務課の取りまとめ作業が不要になった。また指摘された部署は改善計画~改善完了を速やかに実行し、総務課が最終合否判断するのみとなり、工数が大幅に削減された。

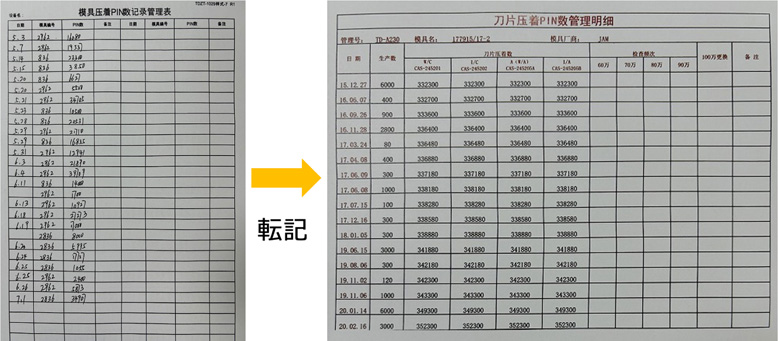

各圧着設備の作業日誌と圧着PIN数を作業者が記録した用紙を担当者が回収して毎日Excel表に転記していた。

作業者が刃型の管理番号とショット数をkintoneアプリに打込むだけで刀片累計容量が最新数に更新されるようになった。結果、Excelに転記入力する担当者の工数削減に成功。 また、刀片累計容量について60万PINショットから10万PINショット毎に通知設定。生産技術担当が刃型の確認をしない限り黄色のアラームが消えないよう設定し、100万PINショットを超えた時点でフィールドが赤くなるので無条件で刃型の交換を実施。適時適切で漏れのない刃型管理を実現した。

効果金額を試算すると、年139,944元の削減効果となった。

不良管理では時間削減だけでなく、不良数減の効果も出ている。

「毎日の不良品対策会議を遅延なくタイムリーに開催できるようになったことで、設備に原因があるのか、人に原因があるのか、原因を速やかに共有して対策を立てることができるようになりました。その結果、不良数減に繋がっています。」(金田氏)

今後はさらに製造現場での活用範囲を設備メンテナンスや作業日報などに拡大していき、トレーサビリティを取れるような体制を構築していきたい。

また、東莞工場での改善事例をタイ拠点はじめ他拠点へ展開していきたいと考えている。