伴走開発で取り組んだ製造現場での工程管理DX

情報の即時見える化で無駄な在庫削減や生産計画の最適化を実現

【業務内容】

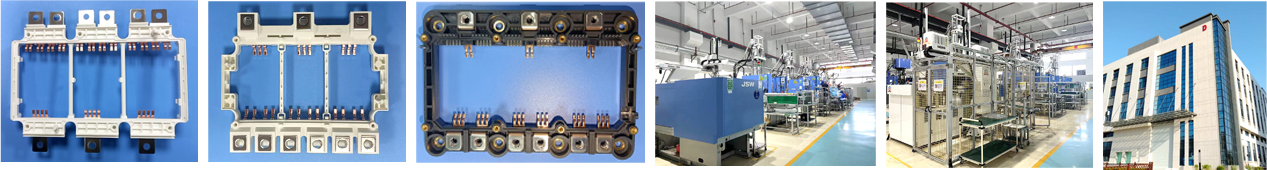

EV車向け精密金属インサート成形部品製造

【利用用途】

工程管理システム

【業務内容】

EV車向け精密金属インサート成形部品製造

【利用用途】

工程管理システム

恵州三力協成精密部件有限公司は2018年に設立。主に電池の筐体、深絞りを製造している科达利と長瀬産業、そしてインサート樹脂成形の技術を持っているアテックスの三社による合弁会社だ。EV車向け精密金属インサート成形部品を製造している。急速に拡大している中国での新エネルギー車市場において、高品質・高信頼性の成型部品を生産、展開している。

以前は工程管理では紙の情報をエクセルに入力するという人海戦術で情報を管理。会社設立当初は生産数量が少ないのでなんとかやっていたが、生産量が増えるのに伴って限界を感じ、工程情報や生産進捗、色々な4M情報を早く効率よく把握・管理できるようにするために工程情報システム導入の必要性を感じるようになった。

また部署間にまたがる情報管理についても、各部署が同じ情報をそれぞれ手入力してマスタ管理し、そこに各部署の必要情報を追加して運用する方法に感じていた。

「工程情報と部署間にまたがる様々な情報管理を同じプラットフォームで一つのマスタをベースにできるようになるのが理想でした。」と高橋氏。

惠州三力協成精密部件有限公司

副総経理 高橋 義彦 氏

これまで一貫して製造業に従事。経験を活かし、製造系・業務系全般のDXプロジェクトを中心になって推進されている。

過去にサイボウズの「デヂエ」を利用していた経験がある高橋氏は、デヂエがベースとなっているkintoneなら、データの持ち方、テーブル類やマスタ類、例えば工程管理システムで使う顧客情報やサプライヤー情報、あと従業員・作業員・検査員情報などを同じプラットフォームで使え、それらを間接系業務でも活かすことができるのではと考えた。そこで情報収集のため参加したサイボウズ主催のセミナーを通じて、サイボウズオフィシャルパートナーであるISEC社を紹介され、伴走開発という方法を知る。製造業での構築実績が豊富なISEC社を伴走パートナーとして組むことで、複雑で難易度の高い工程管理での活用をノーコードツールkintoneを使って実装することを決定。

導入当初はISEC社に現場に入り込んでもらい、モノや書類の実務の流れを現場スタッフと相談しながら構築を進めていった。また、社内の業務改革の部分については現場を束ねるスタッフもいたので、スムーズにプロジェクトを進めることができた。

「プロジェクトでは、現場作業員の方たちにデータを漏れなく登録してもらうことにとても苦労しました。導入からしばらくは旧方式とのW運用で進めるため、どうしても作業量が増えてしまい、きちんとフォローしないといつの間にか入力されなくなったりすることも。反映されていないデータがあれば地道に説得して、登録してもらうよう積極的に現場に働きかけました。」と劉氏。

<写真右>

ISEC 深圳市艾赛克科技有限公司 王杨氏

<写真左>

業務改革室 劉聪萍氏

製造・技術部門の通訳やBOMの作成を担当する傍ら、kintone業務改善プロジェクトにも参画。現場作業員のkintone入力状況の確認やパートナーのISEC社と現場の調整など多岐に渡ってご活躍中。

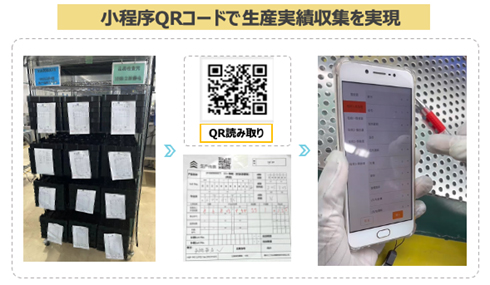

工程管理では、1ロットごとの生産伝票をラックに入れて管理している。それぞれにQRコードがあるので、作業員はスマートフォンで読取り作業登録を行っている。

工程情報を入力する操作画面はISEC社が開発、日々買い物をするような感覚で作業員が操作できるように構築した。工程間の作業開始の流れは、生産伝票のQRコードをスキャンし、金型情報、従業員情報4桁、作業開始時刻を入力。とても簡単な作業で完結するようになっている。また作業終了時の登録では、製造個数とかかった時間を登録することで、工数計算ができるような形で時間管理している。ここで登録した情報は即時にkintoneアプリに情報が登録される。

製品の特性として、不良箇所は表面や裏面など様々あるが不良内容はほぼ同じという点に着目し、不良項目をマトリックス化してマスタを構築した。全てを作業者が記録するとなると大変な不良項目数になるが、マトリックス化することで「どこの何」ということを品質不良集計で入力しやすくしました。

仕掛や在庫状況をリアルタイムで確認できるようになったことで、問題が発生した場合に対策を即座に打てるようになり、生産工程の最適化を図ることができるようになった。

地道にDX化を推進していきたい。

これまでは、欲張らずに最低限の工程管理システムの構築を進めてきた。ここからは機能追加や効率強化をして、次の段階に進めていく。現在、検査員日報やIATF ISOの文書管理や社員台帳の分野を構想中だ。

また過去に検査員の作業実績を集計して社員表彰制度を行なっていたが、情報収集が大変で定着しなかった。現在は工程管理のデータを利用して簡単に集計できるようになったので、社員表彰制度など社員向けの施策にも積極的に集まったデータを活用していきたい。