kintoneで業務フローを徹底化し、出荷ミスがゼロに!

倉庫管理業務全体の最適化を追求し、工数の大幅削減に成功。

【業務内容】

部品調達、中国国内及び日本、フィリピンへの出荷・輸出業務

【利用用途】

倉庫管理システム

【業務内容】

部品調達、中国国内及び日本、フィリピンへの出荷・輸出業務

【利用用途】

倉庫管理システム

グローリー株式会社は1950年に日本で国産初となる硬貨計数機を世に送り出して以来、通貨処理機のパイオニアとして、「認識・識別」「メカトロ」技術をコアテクノロジーとし、お金を「見分ける」「数える」「束ねる」商品を数多く開発。現在では通貨にとどまらず、画像処理技術や顔認証技術などを応用し、暮らしやビジネスのあらゆる場面で安心で確かな社会づくりに貢献する数々の製品を提供している。

中国子会社である光栄華南貿易(深圳)有限公司では、中国国内で部品を調達し、中国・日本、そしてフィリピンの各工場へ出荷している。調達部品はベアリングやモーター類、ハーネスなど約1,000点〜2,000点にのぼる。中国での部品安定調達を通じ、グローリー社の『お客さまに「安心」を届ける』というミッションの一助を担っている。

日々の入庫・出荷業務では、似ている品番がよくあったために目視チェックではどうしても検収間違いや出荷間違いにつながってしまうことがあった。注意してダブルチェックしても、人為的ミスはどうしても避けられないのが現状だった。そこで、ミスを防ぐためにデジタル化が必須だと考えるようになった。

光栄華南貿易(深圳)有限会社

営業部 部長

朴 金哲 氏

入社以来、購買、営業を歴任。システム導入では、選定〜kintone導入〜運用のプロジェクトを中心となって牽引。

システムの導入設計だけではなく、現場を巻き込みながら業務全体の最適化を図り、業務効率化を推進されてきた。

サプライヤーから紹介してもらったローカル2社を検討中のタイミングで、サイボウズが登場。

他社の提案ではカスタマイズに制限があったり、導入後に追加コストがかかることが見込まれたため、取引条件やシステム構想の部分で他二社とは条件が合わなかった。

「初期コスト的にはキントーンが一番高かったです(笑)。しかし目先のコストだけではなく、将来を見据えて、柔軟で拡張性が見込めるキントーンに決めました。」(朴氏)

倉庫管理システム(WMS)構築にあたっては、サイボウズオフィシャルパートナーの深圳市艾赛克科技有限公司(以下:ISEC)が対応。ISECの伴走開発で導入をスタートした。

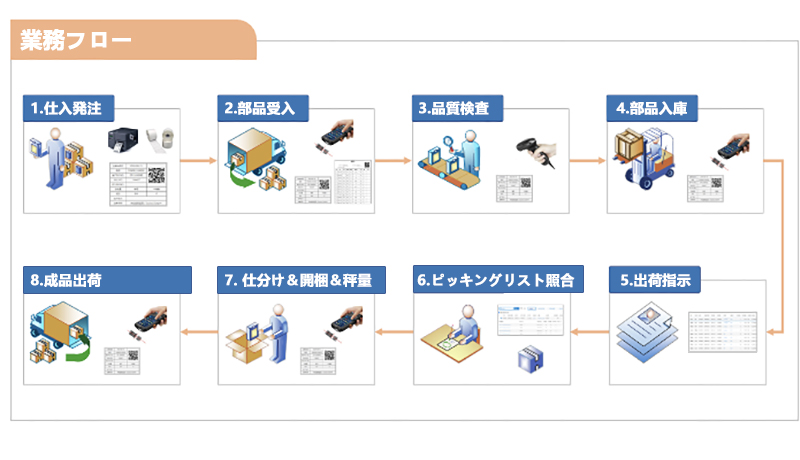

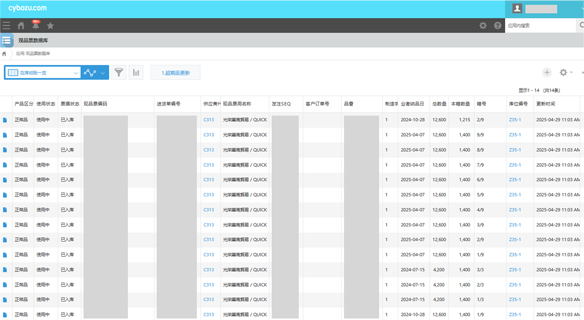

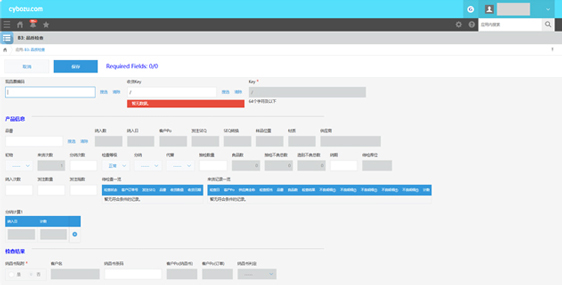

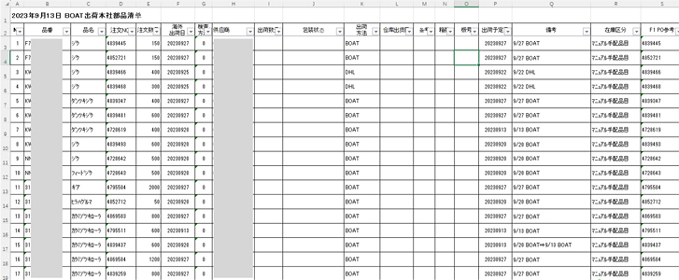

【倉庫管理システム(WMS)の説明】

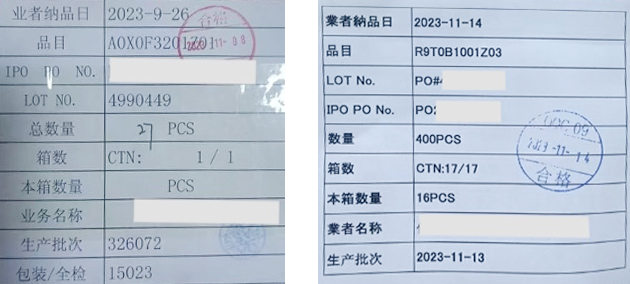

グローリー社から注文→サプライヤーがQRコードが入った現品票を貼り付けて出荷→送り状をもとに検品

サプライヤーとの注文データ共有システムはISEC社にて構築。 サプライヤーはこのシステムにログインし、注文確認から出荷時に必要な現品票ラベルや送り状の印刷ができる。(この画面の登録情報はサンプルデータです。)

以前は納入された製品の置き場について、明確なルールがなかったため、各工程の前にモノを探すのが大変だったという。

「30〜40パレットの入荷があると検査前に探すのがとても大変だった。倉庫専属のスタッフを一人配置して対応、急なお休みの時は他のスタッフではわからないことが多く、本当に大変だった。」(朴氏)

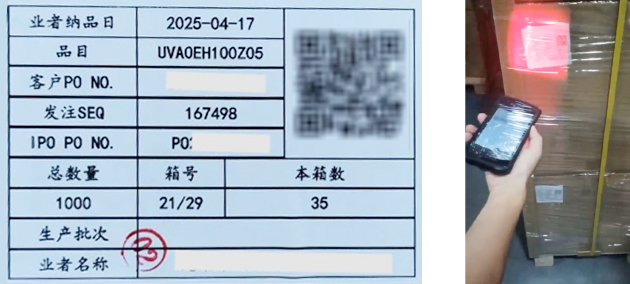

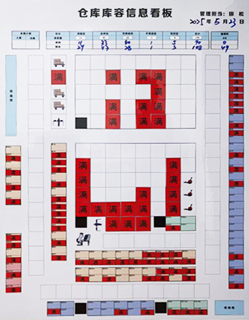

kintone導入に際して、倉庫管理の見直しも行った。まず検査の優先順位を決め、それに応じてパレットを保管するエリアを決めて管理することにした。単なるシステムの導入だけではなく、倉庫管理全体の最適化を追求し、システム導入の効果を最大化できるよう改善を実施。以前専任で配置していた倉庫スタッフ一人分の工数削減に成功した。

倉庫内を区画整理し、何がどこにあるかを誰でもわかるように改善を行った。

倉庫でPDAを使ってラベルを読み取る作業の様子。現在は納品された部品の配置も整理整頓されてこの写真のように整っている。

「現品票データベース」アプリ

PDAで読み取ると、このアプリの情報が更新される。

常に最新の流通状況や在庫管理状況が共有でき、効率が大幅にアップした。

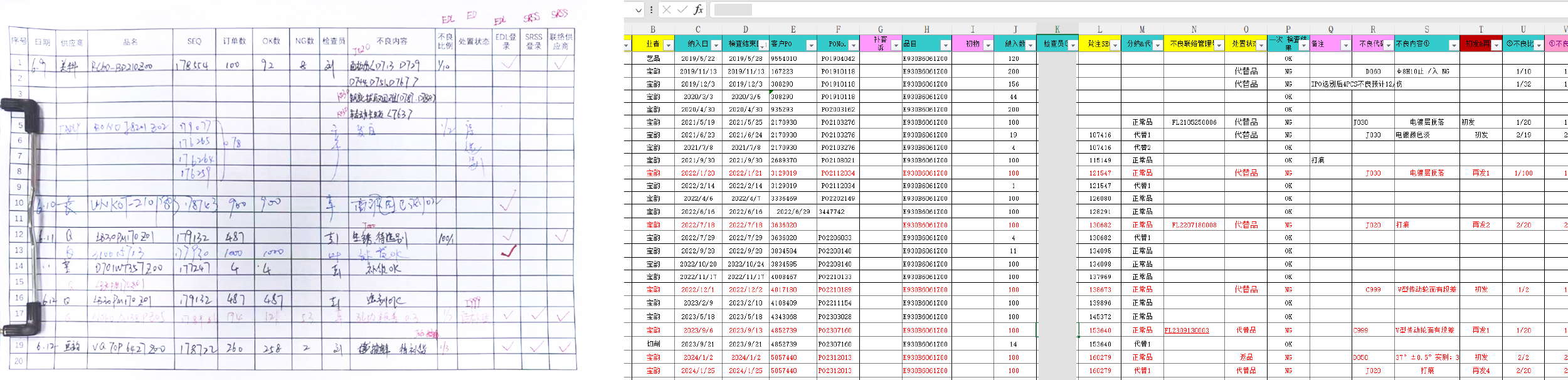

以前はエクセルで管理していた品質検査の情報管理もkintoneに移行した。

「全工程の中で、一番改善効果が大きい工程だと感じています。以前はエクセルで情報管理していましたが、データ量が多くなるとファイル共有がうまくできなかったり、最新データを確認するのに時間がかかることがありました。」(朴氏)

同社では、仕入製品の出荷先は日本(姫路、埼玉)、フィリピン、中国国内の計4拠点となり、品質検査完了後、4拠点に分けて出荷を行う。

その際、拠点ごとに出荷出港法が異なるため、必要な手続きが多様で煩雑になる。

また、一旦出荷した後に、急遽出荷方法の変更が生じることもあり、紙やエクセルで管理していた頃は非常に大変だったという。

そこで、「一つのものに対して、出荷方法を決めてから対応する」という運用ルールを策定。

出荷方法を登録しないと次に進めないよう業務フローを構築した。

「以前は情報を紙でもらって人の手で管理していましたが、現在はPDAで現品をスキャンし、kintoneの情報を随時更新しながらフローを進めている。出荷ミスが完全になくなりました。」(朴氏)

kintone導入にあたっては、現場からの抵抗があったという。

「導入当時は、これまでのやり方と変わり、新しいものを使う抵抗はやはりありました。しかし、『とりあえずやってみよう。』と言い続けてやってきました。自分たちの業務が楽になってきていることを現場も実感してきています。」(朴氏)

コスト効果として、品質検査工程では工数を半分に削減成功。

試算では、投資コストは2年半ほどで回収できる見込みだ。

日本本社とグローバル拠点でシステム統一の方向性のためその方向性に合わせながら、範囲外の分野は中国単独で工夫を行ってDX化にチャレンジしていきたい。