製造現場のおおよその業務をkintoneで構築

効率的でミスが発生しない仕組み作りに挑戦し、年間作業時間3,600時間削減に成功

【業務内容】

マグネットワイヤー、各種電子部品、撚線の製造販売

【利用用途】

製造業務全般(生産系、業務系)

【業務内容】

マグネットワイヤー、各種電子部品、撚線の製造販売

【利用用途】

製造業務全般(生産系、業務系)

富士ファイングループは1960年の創業以来、マグネットワイヤー・電子部品・撚線製造販売の大きく三つの事業を日本(本社愛知県)、中国大連・深圳、香港、インドネシア、タイで展開している。マグネットワイヤー製造では、世界トップクラスの超極細電線製造の技術を誇る。1990年に中国大連に進出、1998年から深圳で撚線の製造販売を開始し、電線から撚線、各種被膜加工までの生産を自社で一貫して行っている。

生産系では複数のシステムが存在しており、データの連携性が低く、拡張性に限界を感じていた。また保守会社も細部を把握できず、改修の度に見積を依頼して費用が発生。そして業務系ではそもそもシステムがなく約20個のエクセルを駆使して情報管理し、作業方法も属人化する課題があった。「担当者がお休みの時に状況がわからないことがありましたし、エクセル作業ではデータをコピー&ペーストして資料作成を行っていたので手間と時間が非常にかかっていました。」と大山氏は語った。

富士発英電線(深圳)有限公司

工場長 大山 貴也氏

kintoneを活用した工程管理システム構築を旗振り役として推進

課題感を感じる中、日本本社よりIT投資の後押しがあった。そのタイミングでkintoneに出会った。選定のポイントは4つ。

「その中でも、サイボウズのパートナー企業で製造業における構築実績が豊富なレンユアー社を紹介いただき、共に伴走しながら開発を進めていける点が大きな決め手でした。」(大山氏)

社内ヒアリングや機能の要件定義、kintone画面やコード連携設計、帳票設計の部分は大山氏が対応。そして、kintoneのカスタマイズが必要な部分や、工程ラベル印刷環境の構築、計量時のラベル印刷の自動化、帳票出力についてはレンユアー社が対応する役割分担で開発を進めた。

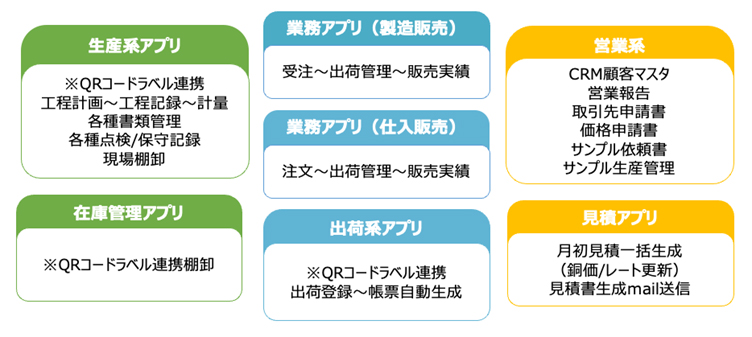

導入から2年半で工場での業務はおおよそ網羅するところまで構築を進めた。まず業務系の構築から着手。約一年半をかけ、その後生産系に約8ヶ月。そして生産系と業務系アプリの統合やその他周辺アプリの構築に約1年をかけ、最適化しながら現在に至っている。

「DX化の必要性を常日頃感じていました。kintoneの良さを知ったとき、自社ビジネスの状況にマッチするのではないかと感じました。導入後は情報が共有化され、また業務もスムーズに実行されており、業務効率が格段に上がったことを実感しています。」

富士発英電線(深圳)有限公司

総経理 伊藤 竜也氏

生産系の工程計画から計量〜梱包確認の作業ではQRコード連携の仕組みを多く盛り込んでいる。工程記録では、作業指示書記載のQRコードをPDAで読み取り作業を開始。データを保存し、印刷ボタンを押すとQRコード付工程ラベルが印刷されるのでその場で完成品に取り付けを行う。また計量工程では、ラインに流れてきた製品についているQRコードをスキャンすると重量ラベルが自動で出てくるように構築。製品によって必要分のラベルが出てくるようになっているので、作業員はその場でラベルを貼り付ける。余計な作業を省き、シンプルにすることでミス防止を徹底している。

梱包確認作業時も、計量ラインに入れた製品とラベルの一致確認をPDAでスキャンして実施することで、「梱包間違え」「ラベル貼り間違えによる異品混入」が発生しない仕組みを構築した。

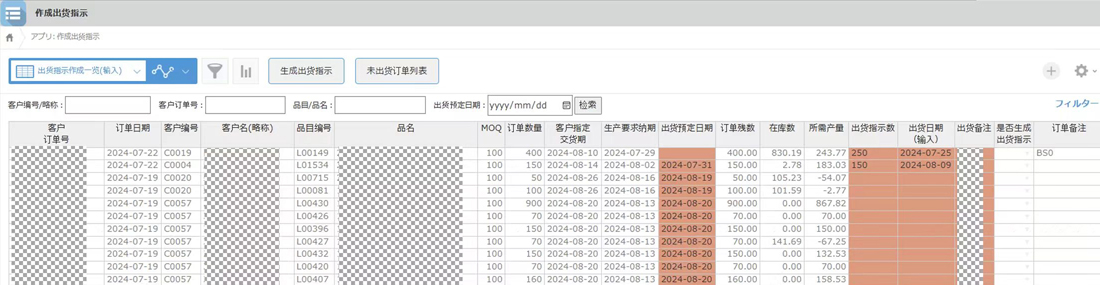

QRコードで読み取った情報は各kintoneアプリに反映され、常に最新情報を社内共有できるようになった。出荷スケジュール管理業務では、業務側で出荷案件の進捗管理を行って出荷指示を生成。そして自動更新される在庫・出荷残・未生産量を製造現場と共有して業務を進めており、双方の部門にとって日々業務を進める上でキーになるアプリになっている。

エクセル作業に慣れている作業者を考慮して、エクセル表に見た目が近くなるように構築。

赤い部分をクリックすると入力できるようになっており、必要最低限の入力だけで済むように工夫した。

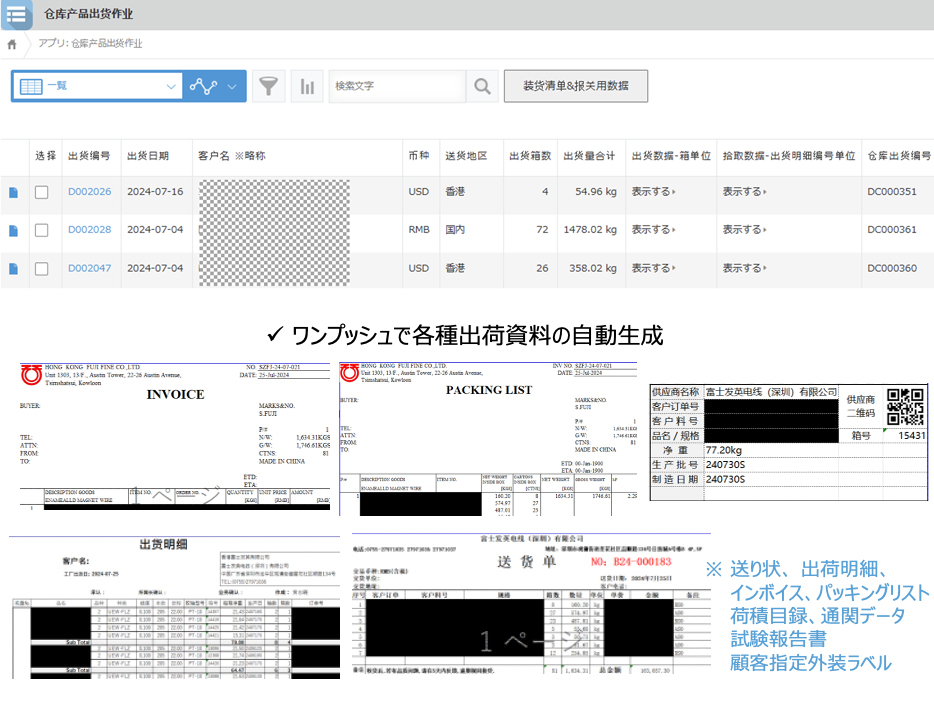

出荷作業時、パレット積み状態のスキャン登録が完了すると、インボイスやパッキングリスト、出荷明細送り状などの必要書類をワンプッシュで自動生成できる仕組みを構築した。

業務系では、各種計算レートや原価と連動することで、報告書や資料を自動生成。出荷系でもワンプッシュで必要資料を自動生成できる仕組みを構築。そして生産系では、工程実績をリアルタイムで自動集計、印刷内容は全てマスタ化し自動印刷、記録は全てアプリ内で検索する仕組みを構築したことで、年間3,630時間の作業時間削減に成功した。

そして、効率的でミスが発生しない仕組みの構築により「ミスをした時の作業時間やリカバリーにかかる作業時間がなくなったことも非常に大きい。」と大山氏。想定していなかったさらなる効果も現れ、結果品質向上に繋がりお客様から好評をいただいている。導入前に試算した効果を超える結果がでている。

現状に満足せず、さらなる最適化を目指す。

そして深圳工場モデルを他拠点、大連工場に横展開することも構想中。グループ全体のDX化を推進していきたい。