高橋氏

こんにちは、恵州三力の高橋と申します。

サイボウズ増田

(以下、増田)

(以下、増田)

本日はよろしくお願いいたします。それでは、早速ですが自己紹介と会社紹介をお願いいたします。

中国と日本の「三つの力」が集結した恵州三力、EV車向けの精密金属部品製造企業

高橋氏

私の紹介からさせていただきます。高知県出身でして、田舎にいるときは愛犬を伴って山で渓流下りをしたり、食事をしたり、コーヒーを飲んだりした生活をしておりました。長瀬産業への転職を機に東京都墨田区に移りまして、スカイツリーのほど近いところで今は家族が暮らしております。

高橋氏

私の職歴ですが、ずっと製造業でモノづくりに従事しておりまして、自動車のブレーキ部品を作る工場勤務からスタートしました。その後はディスプレイ製造、当時スマートフォンはなかったため、ハンディカムやデジカメですね。その後2003年から中国赴任を経験し、中国でお仕事をさせていただくきっかけをいただきました。

2011年に長瀬産業に転職し、こちらでも前職を生かしてディスプレイ関係のもの、一部は自動車関係のモニターなどを作る仕事をずっとしておりました。その後、日本側で生産設備の開発などに携わり、設備材料プロセスを持って福建省厦門に二度目の中国赴任となり、六年間過ごして帰任しました。そしてまた半年後に戻ってきまして、現在は自動車関係の仕事に従事しております。

2011年に長瀬産業に転職し、こちらでも前職を生かしてディスプレイ関係のもの、一部は自動車関係のモニターなどを作る仕事をずっとしておりました。その後、日本側で生産設備の開発などに携わり、設備材料プロセスを持って福建省厦門に二度目の中国赴任となり、六年間過ごして帰任しました。そしてまた半年後に戻ってきまして、現在は自動車関係の仕事に従事しております。

高橋氏

恵州三力の会社紹介ですが、「三つの力」と入っている通り2018年に科达利(けだり)という主に電池の筐体、深絞りを製造している中国企業と、長瀬産業、そしてインサート樹脂成形の技術を持っている日本のアテックスと三社で作った合弁会社になります。EV車向けの精密金属をインサートして、それを樹脂成形するといったことをしています。名称で言うとIGBTモジュールと言いますが、電気自動車のモーターと電池との間で直流交流、周波数、電圧などを変換する中間に入る製品になります。そして弊社の敷地や従業員の寮や食堂施設は親会社の科达利社がお貸し下さっています。

増田

御社は合弁会社ということで、例えば中国の会社様が51%を持っていますと、システム構築などはどうしても日系システムを使う場合は理由が必要になったりする話をお客様から伺うことが多いですが、御社はどのような関係性なのでしょうか?

高橋氏

我々はとても恵まれておりまして、先ほど紹介したユーティリティ設備関係をまずサポートいただいています。そして基幹システムは、主に財務やお金が絡むところは科达利社のシステムを使わせていただき、数字の報告も上がるようになっています。一方で生産系の工程システムは、科达利社の業態のものを使うのは少し無理がありましたので変えていかないといけなかったのと、科达利さんもそもそも日系企業と組みたいという思いもあられたこともあり、我々の好きなようにさせていただいています。

増田

なるほど、ありがとうございます。そんな三力さんは2022年からkintoneを導入いただいています。導入前の課題を紹介いただけますでしょうか。

選定ポイントは工程管理で使う情報を間接業務でも使えるイメージが持てたこと

高橋氏

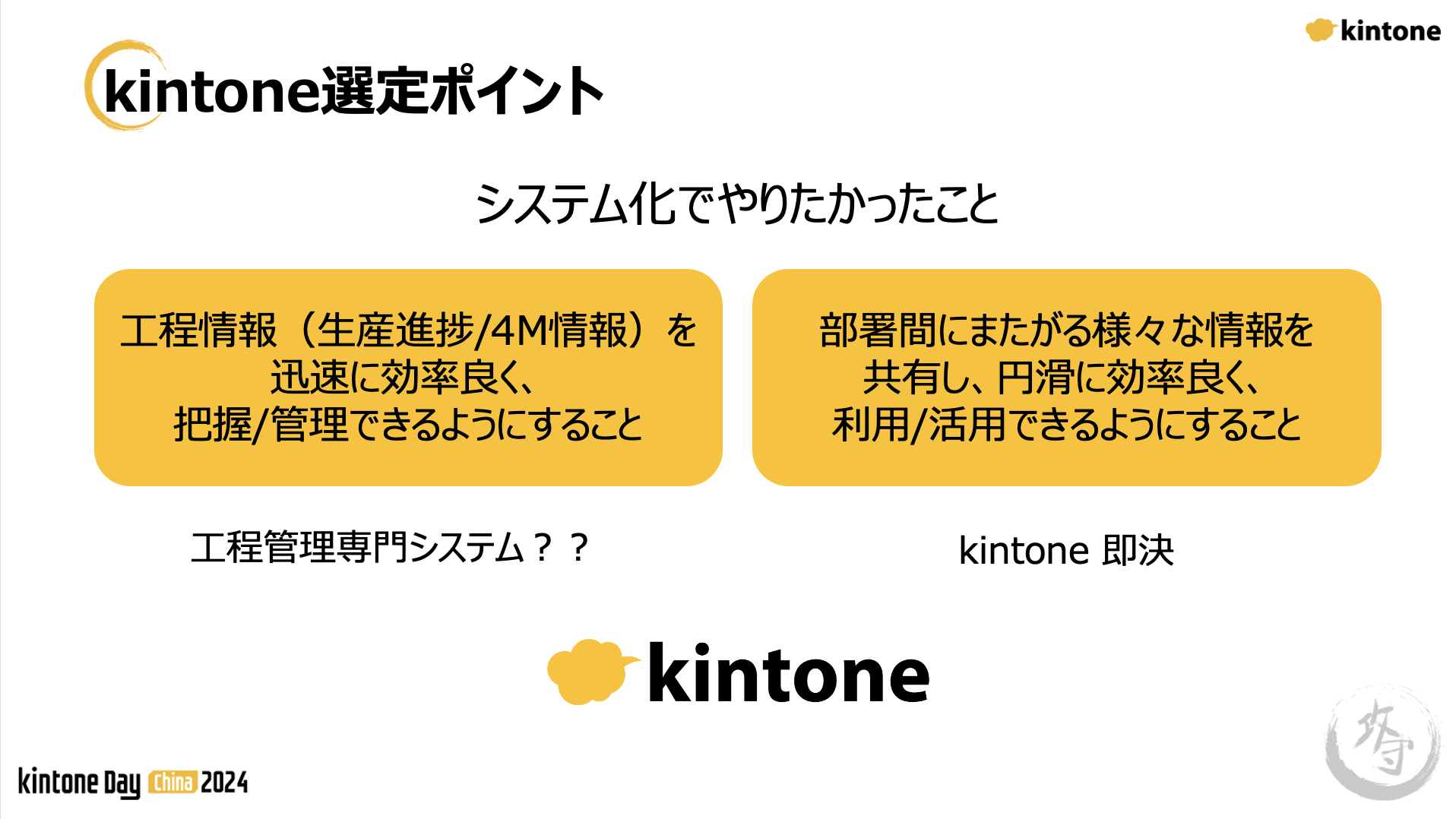

今まで工程管理システムがなかったため、紙の情報をエクセルに入力するというような人海戦術でした。そして生産数量の増加に伴って限界を感じ、工程情報や生産進捗や色々な4M情報など、早く効率よく把握・管理できるようにするために工程情報システムの導入の必要性を感じました。また、部署間にまたがる情報も各部署が同じ情報を手入力し、部署ごとに必要な情報を追加して管理しており、やはりこの面でも改善が必要だと感じていました。

増田

なるほど。ありがとうございます。部門間の情報共有ではkintoneは適していると思いますが、工程管理システムとなるとなかなかkintoneでやってみようとなることはまだ少ないと思っています。なぜkintoneで実現できると考えられたのでしょうか。

高橋氏

昔日本で仕事をしていた時に、サイボウズのデヂエを使っていたことがあります。その経験からデヂエがベースとなっているkintoneなら、データの持ち方、テーブル類やマスタ類、例えば工程管理システムで使う顧客情報やサプライヤー情報、あと従業員・作業員・検査員情報などを同じプラットフォームで使え、それらを間接系でも活かすことができるイメージがありました。

増田

なるほど、ありがとうございます。そこで選定のポイントについてですが、御社の構築にあたってアイセック社が伴走パートナーとして工程管理システムを構築されたということですが、どのように構築を進められているのでしょうか。

高橋氏

導入を検討し始めた際に参加したサイボウズ主催のセミナーを通じて、アイセック社をご紹介いただきました。色々な製造業での構築実績があるということを聞かせていただきお願いすることにしました。本日会場にブースを出展されていまして、総経理の趙さん、担当の王さんも来られています。この後ぜひ直接お話しを聞いていただければと思います。

日々のスマホ操作のように作業内容を登録、データはリアルタイムで収集が可能に

増田

ではここから、アイセック社と共に作り上げた三力さんのkintone活用を具体的にご紹介いただきたいと思います。

高橋氏

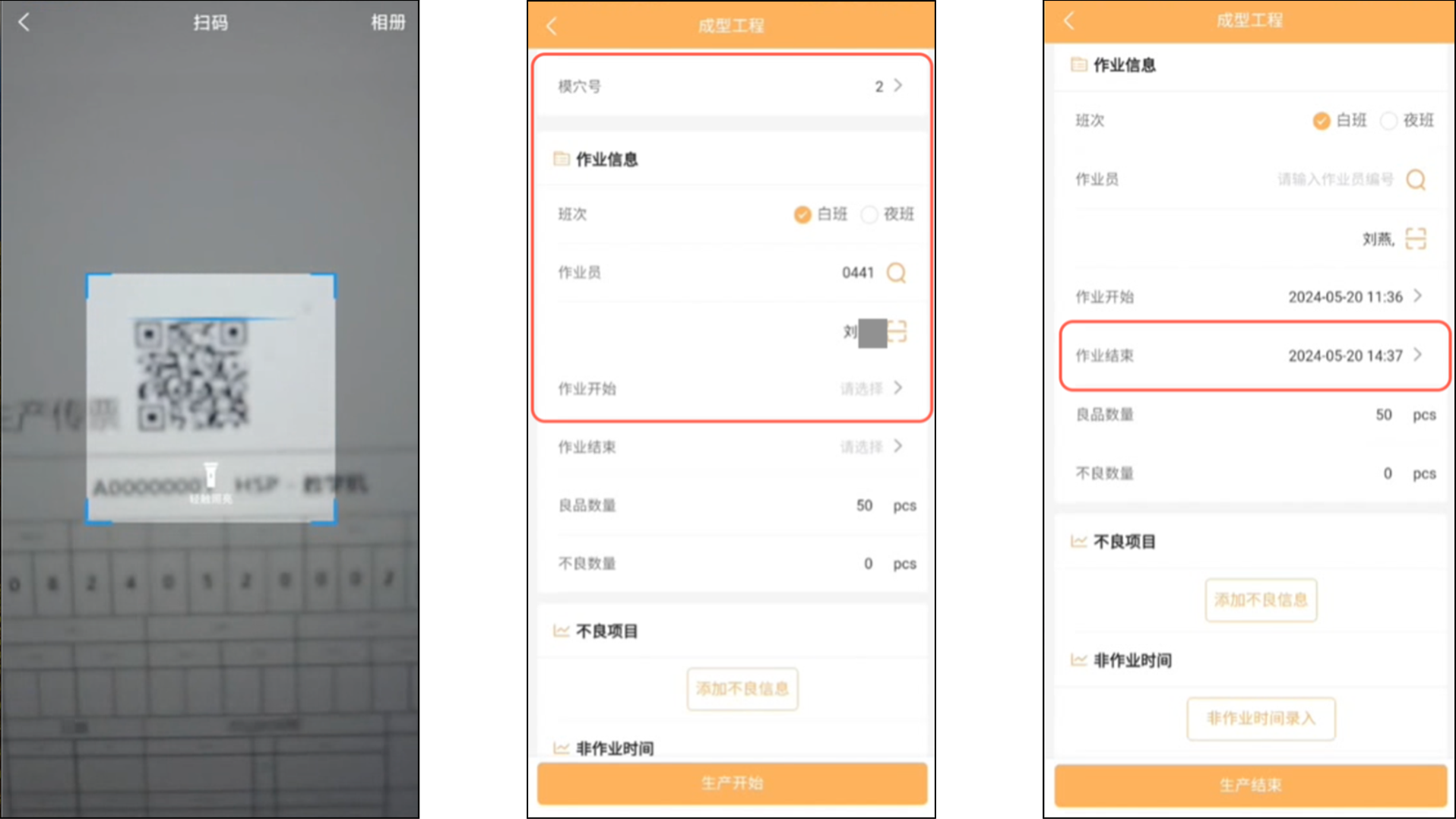

我々まだ使い始めて間もないものですから、簡単なご紹介になりますがまず工程管理システムをご紹介します。弊社では1ロットごとの生産伝票をラックに入れています。それぞれにQRコードがありますので、それをスマートフォンで読み取ります。中古のスマホを購入し、WiFiを繋いで読取り用として工場内で利用しています。

高橋氏

各工程間の我々がチェックインと呼んでいる作業開始登録を行う流れです。画面はアイセック社が独自に構築くださいました。

QRコードをスキャンし、金型情報、従業員情報4桁、作業開始時刻を日常的にスマホ操作するような感覚で入力するようになっています。そして作業終了のチェックアウトでは、製造個数とかかった時間を登録することで、工数計算ができるような形で時間管理しています。

QRコードをスキャンし、金型情報、従業員情報4桁、作業開始時刻を日常的にスマホ操作するような感覚で入力するようになっています。そして作業終了のチェックアウトでは、製造個数とかかった時間を登録することで、工数計算ができるような形で時間管理しています。

高橋氏

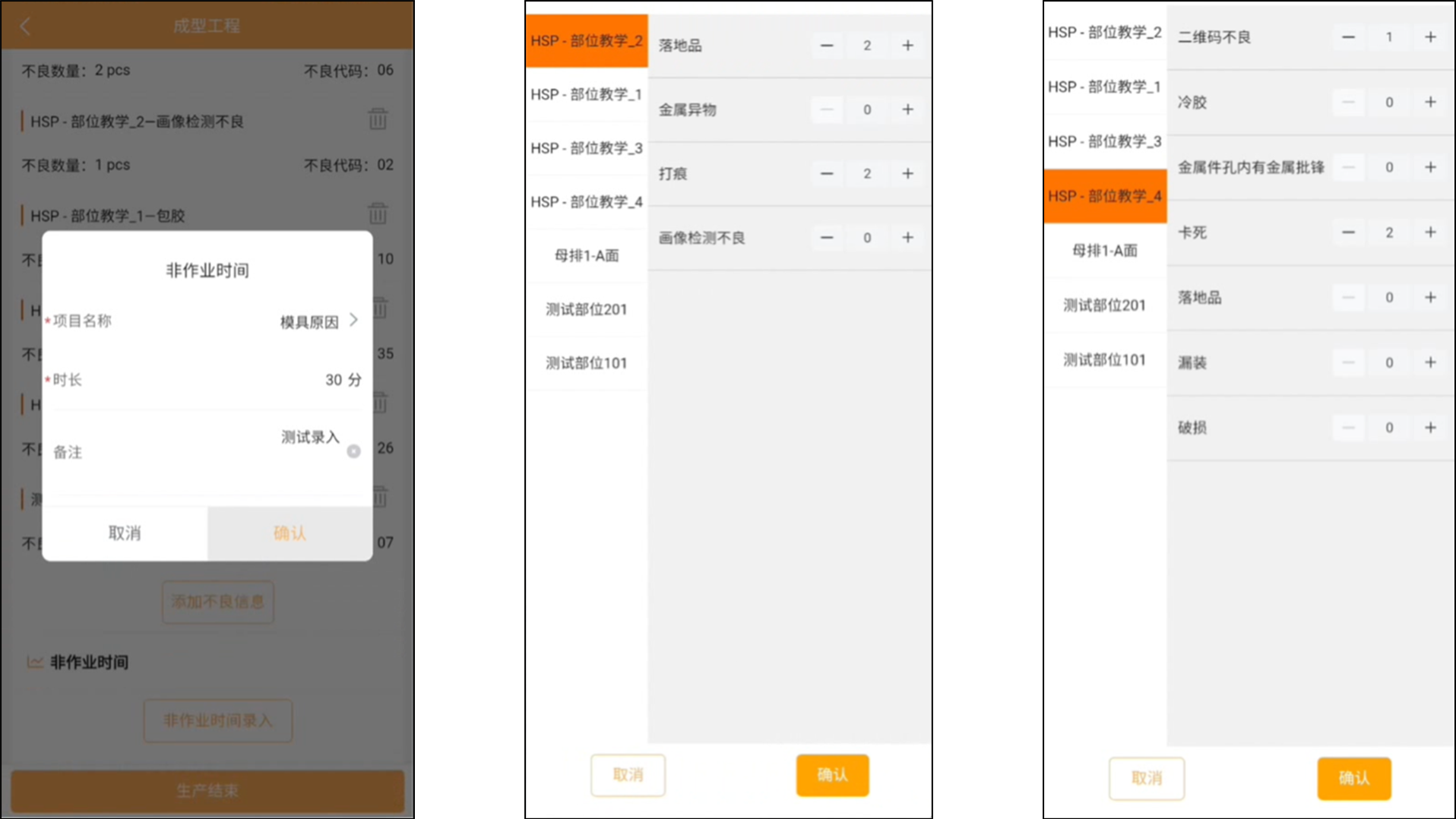

続けて不良品登録です。我々の製品では、簡単に説明しますと不良箇所は表面や裏面など色々あるが、不良の内容はほぼ同じです。よってマスタをマトリックスで作成し構築しました。これらを全部登録すると大変な不良項目数になるのですが、マトリックスにすることで「どこの何」というのを品質不良集計で入力しやすいようにしました。

高橋氏

一番上のタブを選択すると、次は不良項目の数量を+-入力していきます。あたかもワイマイを注文するような感覚で登録できるようになっています。例えば不良の内容が金型原因で、その時のロスの工数が30分だったという記録を極力文字入力しなくて良いような工夫を行ないました。

導入推進の立役者は伴走パートナーと社内キーウーマン

増田

この辺りの仕組みを作るまでにどのくらいの期間がかかりましたか?

高橋氏

約1年前からアイセック社の王氏に弊社事務所にお越しいただき、現場に入り込んでもらってモノや書類の実務の流れを現場スタッフと相談しながら構築を進めていただきました。また業務改革の部分について現場を束ねてくれるスタッフもいましたので、上手くいったと感じています。

増田

やはり現場を束ねる役割の方はすごく重要になりますね。

高橋氏

そうですね。幸い、今日も会場に来てくれているのですが、キーウーマンがいてくれたのでうまくいったと思っています。

増田

実際操作する作業員の方への教育はどのようにされたのでしょうか?

高橋氏

スマホを使って入力する方法については、日常生活で使っている方法に近い形で構築してもらったので抵抗はあまりなかったと思っています。しかし以前は入力業務を行う文員さんが他にいましたので、作業員や検査員がそれぞれ自分で入力作業を行わないといけなくなったという点は、業務分担してもらい、会社全体として業務効率UPにつながると説得しました。

増田

なるほど、ありがとうございます。これまで製造業一筋の高橋氏から見て、製造業ではkintoneはどんなフェーズで使うと良いなどアドバイスがあればぜひお聞きしたいです。

高橋氏

そうですね。まず、ずっと紙管理やエクセルベースでやっていて、工程管理システムの導入を検討しているという方には、選択肢の一つに私は十分なると思います。あとはすでに大きなシステムが入っているが、仕様変更に追加費用がかかるケースや、使いづらいので刷新のタイミングが来ているなどのチャンスがあれば、kintoneですと自分たちの要望を実現しやすいシステムなので、検討するタイミングとしては良いのではないかと思います。

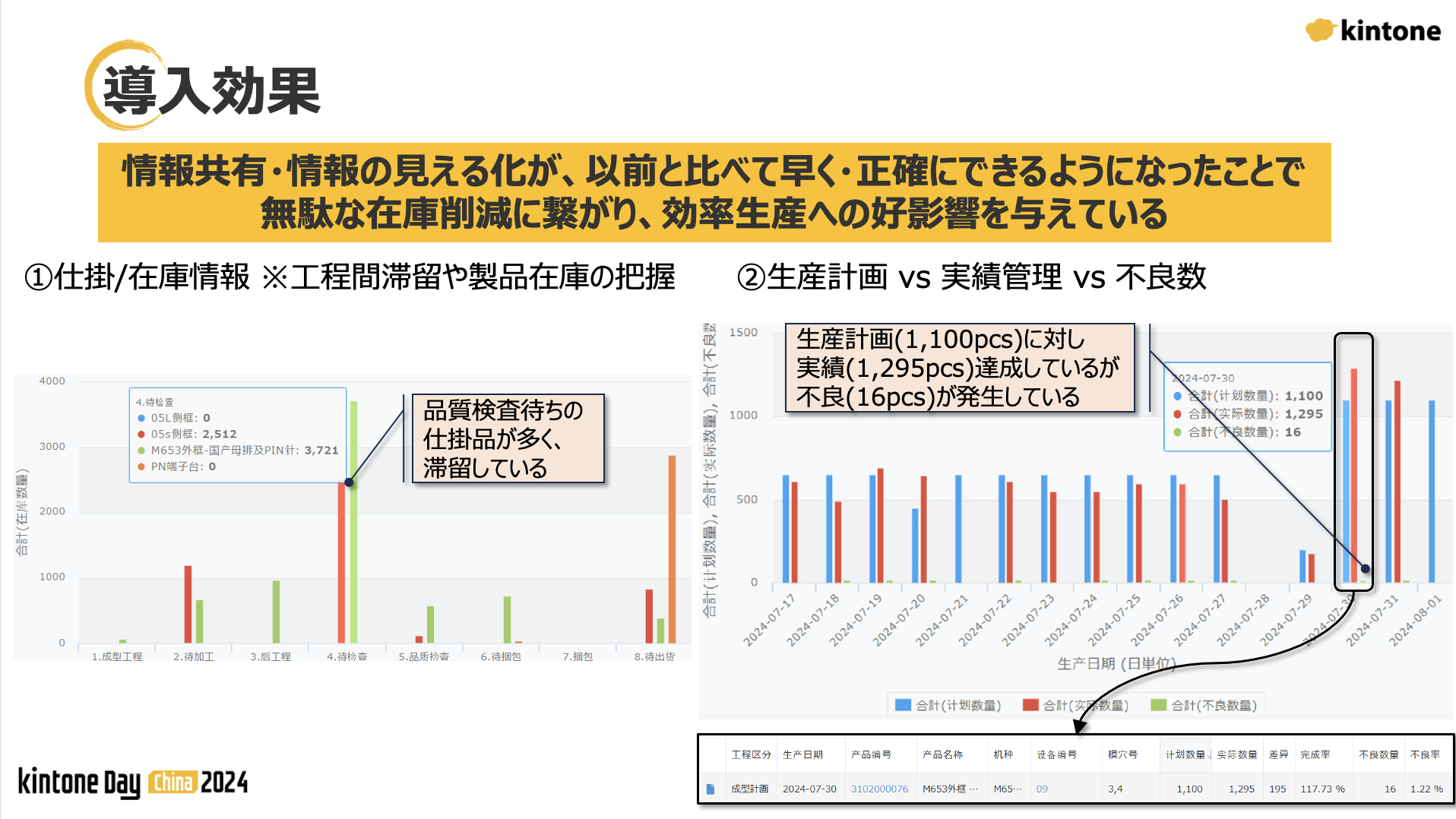

工程情報を迅速に把握できるようになり、無駄な在庫削減や生産効率化に成功

増田

kintoneを導入されてまだ間もないとは思うのですが、導入効果を教えていただきたいと思います。

高橋氏

やはり情報の共有や見える化が大事で、早く正確に見たいという強い思いがありました。そして、在庫品や仕掛品を減らしていきたいという思いもあります。まず、仕掛と在庫情報がリアルタイムで確認できるようになりました。資料①の状態は、工程間の滞留です。後工程の検査待ちで滞留していることがわかります。検査人員の不足など色々な要因があるのだと思うのですが、例えば生産工程の段取り替えでも、ここまで滞留があれば成形の投入をストップさせて早く捌くようにしようなど対策を即座に立てることができます。

資料②は、我々計画通りの生産を実行しないとお客様への出荷がショートしますので、計画と実績とのPD管理でただ作れば良いのじゃなくて、不良数はどうなっているか?という事例です。

このグラフでは、先週は昼勤のみで一シフトでやっていたのですが、今週から夜勤も入れて二直制になりました。計画が例えば600から1100に上がっていることがわかるのが青いグラフで、初日から夜勤は順調にいき、1200:1300の実績は達成できているが、不良が16も出ていることがわかります。そしてその不良の緑のグラフをクリックすると、16個の不良リストが出てきて、さらに進むと不良内容の詳細が即座に確認できます。こういった情報を手順書がなくても感覚的な操作で得られるということが非常に便利です。

資料②は、我々計画通りの生産を実行しないとお客様への出荷がショートしますので、計画と実績とのPD管理でただ作れば良いのじゃなくて、不良数はどうなっているか?という事例です。

このグラフでは、先週は昼勤のみで一シフトでやっていたのですが、今週から夜勤も入れて二直制になりました。計画が例えば600から1100に上がっていることがわかるのが青いグラフで、初日から夜勤は順調にいき、1200:1300の実績は達成できているが、不良が16も出ていることがわかります。そしてその不良の緑のグラフをクリックすると、16個の不良リストが出てきて、さらに進むと不良内容の詳細が即座に確認できます。こういった情報を手順書がなくても感覚的な操作で得られるということが非常に便利です。

増田

以前はこの作業はどうされていたのですか?

高橋氏

以前はエクセルや、生産伝票の裏の情報を探したりとかなり大変でした。

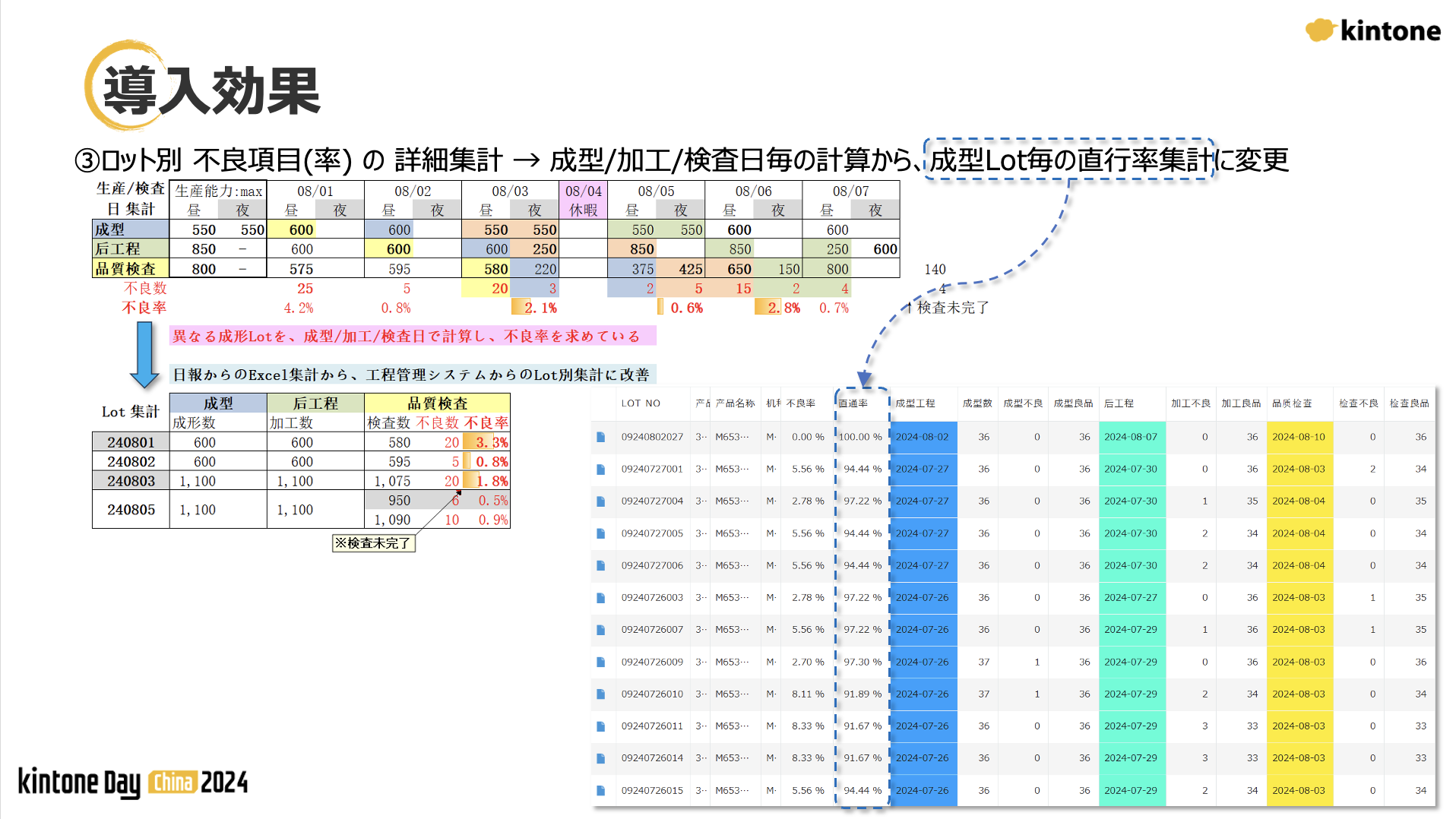

そして続きまして③です。我々本来は4M情報を時系列で知りたいのですが、成形工程、後工程、工程検査の三つの工程毎に日集計しかできませんでした。つまり、ある作業日には2日前のロットと3日前のロットが混在しているというデータしかわからず、不良計算を擬似的に行うしかありませんでした。kintoneを導入して情報管理を行うようになって、直行率の計算やロット毎の工程進捗含めて全てを確認できるようになり、非常に助かっています。

そして続きまして③です。我々本来は4M情報を時系列で知りたいのですが、成形工程、後工程、工程検査の三つの工程毎に日集計しかできませんでした。つまり、ある作業日には2日前のロットと3日前のロットが混在しているというデータしかわからず、不良計算を擬似的に行うしかありませんでした。kintoneを導入して情報管理を行うようになって、直行率の計算やロット毎の工程進捗含めて全てを確認できるようになり、非常に助かっています。

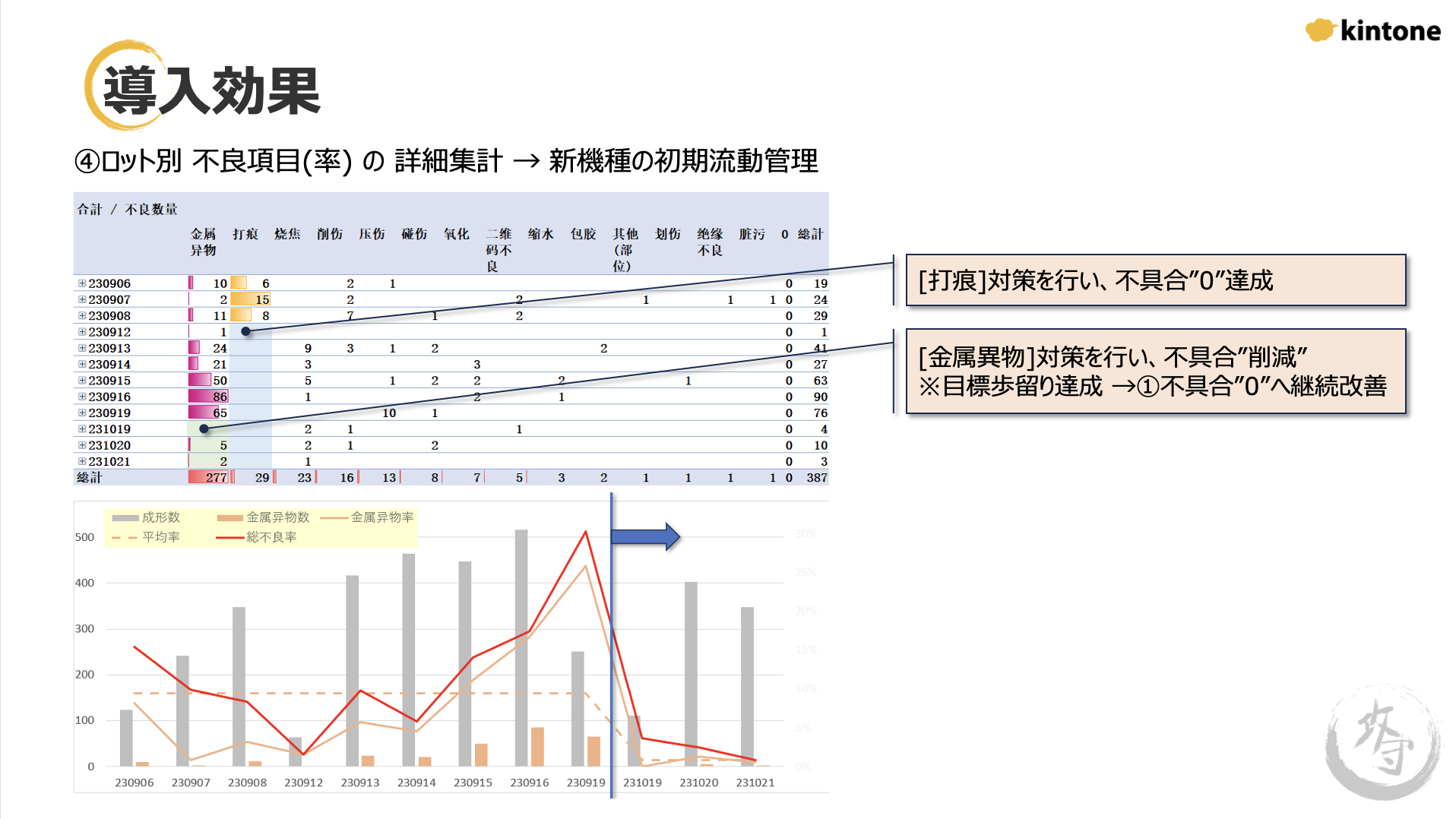

高橋氏

具体的に説明しますと、新機種立ち上げ当初、試作では捉えきれなかった品質問題がやはり出ますので、例えば3ロット目までは打痕不良が出ていました。そこで金型対策を行い、不良ゼロを達成し一つ不良ゼロを達成できました。しかし数日後には金属異物が増えてきました。ある程度量産しないと気づけなかった不具合ですが、そこですぐに対策を打ち、目標歩留りまでには下げることができ、しかしまだ発生しているのでゼロ事例になるまで対策しましょうと動けます。

ロットごとに見ているのですが、さらにロット分割の情報まで追えるので、対策を打つのに非常に有益です。実はこの表はkintoneではなくエクセルのピボットテーブルを使った表ですが、情報をcsvで書き出してここまで即座に分析できます。

ロットごとに見ているのですが、さらにロット分割の情報まで追えるので、対策を打つのに非常に有益です。実はこの表はkintoneではなくエクセルのピボットテーブルを使った表ですが、情報をcsvで書き出してここまで即座に分析できます。

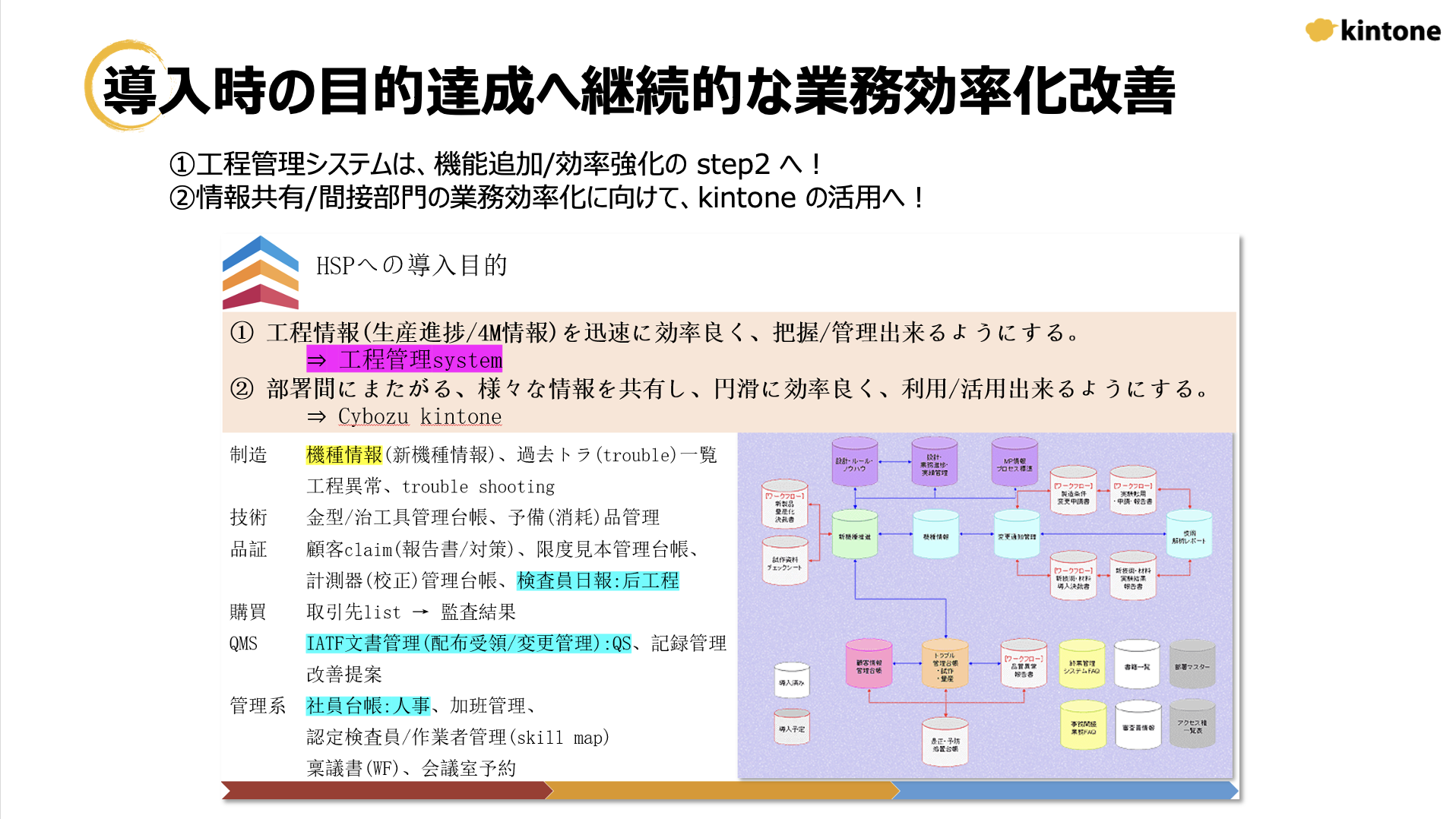

さらなる効率強化を目指し、次の“STEP2”の段階へ

増田

ありがとうございます。一言で、kintoneでここまでできるのだ、というのが私の率直な感想です。最後に、三力さんの今後の展望を教えていただきたいと思います。

高橋氏

今後は機能追加をして、効率強化をしてSTEP2にアイセック社と一緒に進めていきたいと思っています。最初は欲張らずに、最低限の工程管理システムをSTEP1で入れていただきましたので、これからは重要なところに進んでいきたいと思います。例えば、検査員日報やIATF ISOの文書管理(図面配布)や社員台帳の分野です。

高橋氏

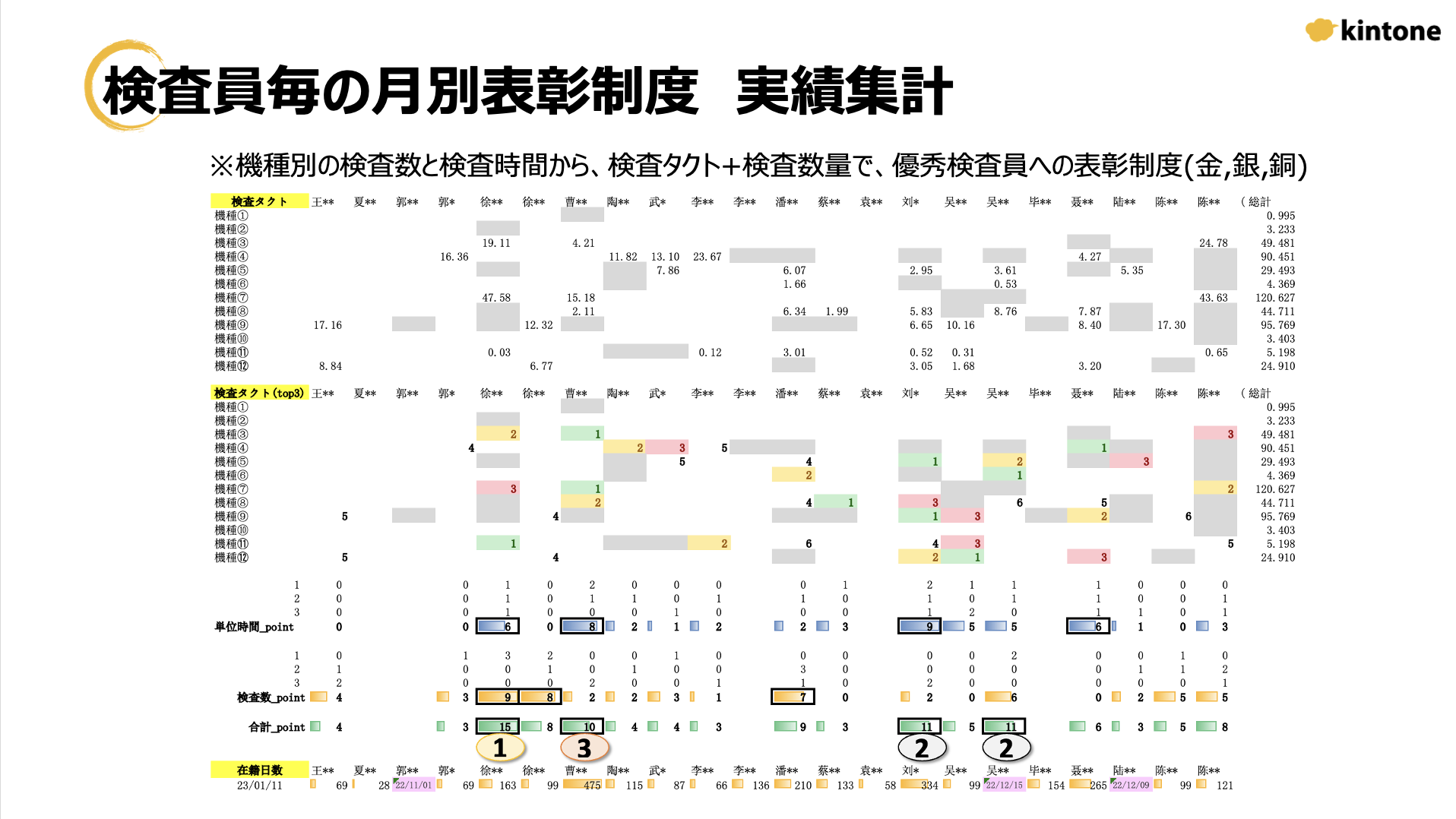

あと、こちらは検査員の表彰制度の集計表なのですが、以前は検査員日報をエクセルで管理していましたので、情報収集が大変で制度が定着しませんでした。しかし今はkintone内の工程管理のデータを利用することで簡単に集計ができるようになりました。集まったデータを活用して社員表彰制度に積極的に使って生かしていきたいと考えています。

増田

ありがとうございます。素晴らしい内容でした。まさにkintoneが製造業でこうやって使われていくと便利になるんだなとイメージができました。

以上を持って、高橋様との対談を終了したいと思います。本日はどうもありがとうございました。

以上を持って、高橋様との対談を終了したいと思います。本日はどうもありがとうございました。